- Дом

- Продукты

- Приложения

- Конденсаторы для бытовой техники

- Конденсаторы для источника питания

- Конденсаторы для светодиодного освещения

- Конденсаторы для мобильных устройств и устройств DSL

- Конденсаторы для автомобилей и транспортных средств

- Конденсаторы для фотоэлектрических инверторов

- Конденсаторы для ветряных электростанций

- Конденсаторы для систем возобновляемой энергетики

- Конденсаторы для индукционного нагрева

- Конденсаторы для медицинского оборудования

- Конденсаторы для промышленного контроля

- Конденсаторы для электроэнергетики

- Конденсаторы для железнодорожного транспорта

- Конденсаторы для интеллектуальных сетей

- Конденсаторы для университетов и научно-исследовательских институтов (физика высоких энергий)

- О нас

- Новости

- Связаться с нами

-

- Конденсаторы для бытовой техники

- Конденсаторы для источника питания

- Конденсаторы для светодиодного освещения

- Конденсаторы для мобильных и DSL-устройств

- Конденсаторы для автомобилей и транспортных средств

- Конденсаторы для фотоэлектрических инверторов

- Конденсаторы для ветряных электростанций

- Конденсаторы для систем возобновляемой энергетики

- Конденсаторы для индукционного нагрева

- Конденсаторы для медицинского оборудования

- Конденсаторы для промышленного контроля

- Конденсаторы для электроэнергетики

- Конденсаторы для железнодорожного транспорта

- Конденсаторы для интеллектуальных сетей

- Конденсаторы для университетов и научно-исследовательских институтов (физика высоких энергий)

Веб-меню

- Дом

- Продукты

- Приложения

- Конденсаторы для бытовой техники

- Конденсаторы для источника питания

- Конденсаторы для светодиодного освещения

- Конденсаторы для мобильных устройств и устройств DSL

- Конденсаторы для автомобилей и транспортных средств

- Конденсаторы для фотоэлектрических инверторов

- Конденсаторы для ветряных электростанций

- Конденсаторы для систем возобновляемой энергетики

- Конденсаторы для индукционного нагрева

- Конденсаторы для медицинского оборудования

- Конденсаторы для промышленного контроля

- Конденсаторы для электроэнергетики

- Конденсаторы для железнодорожного транспорта

- Конденсаторы для интеллектуальных сетей

- Конденсаторы для университетов и научно-исследовательских институтов (физика высоких энергий)

- О нас

- Новости

- Связаться с нами

Поиск товара

Язык

Выйти из меню

Исследования процесса обмотки и технологии постобработки индуктивной металлизированной полипропиленовой пленки CBB11

Исследования процесса обмотки и технологии постобработки индуктивной металлизированной полипропиленовой пленки CBB11

1. Процесс точной обмотки металлизированной пленки и изоляции диэлектрического слоя

Процесс обмотки является ключевым шагом в производственном процессе CBB11 Индуктивная полипропиленовая пленка CBB11 и его качество напрямую влияет на электрические характеристики и механическую стабильность конденсатора. Этот процесс требует, чтобы металлизованная пленка и изолирующий диэлектрический слой попеременно намотали в соответствии с конкретной структурой, образуя плотное и однородное цилиндрическое ядро. Этот процесс требует чрезвычайно высокой точности производственного оборудования, и необходимо обеспечить, чтобы напряжение пленки в процессе обмотки оставалось постоянным и умеренным. Чрезмерное натяжение может легко вызвать деформацию пленки или повреждение металлического слоя, в то время как слишком мало натяжения приведет к ослаблению обмотки, влияющей на механическую прочность и электрические характеристики конденсатора.

Во время процесса обмотки контроль выравнивания пленки также имеет решающее значение. Каждый слой пленки должен поддерживать точное выравнивание края, и любое небольшое отклонение может вызвать неравномерное распределение электрического поля внутри конденсатора, тем самым влияя на его выдержанное напряжение и срок службы. Современное расширенное производственное оборудование обычно оснащено с помощью системы фотоэлектрического выравнивания, которая может отслеживать и регулировать положение пленки в режиме реального времени, чтобы обеспечить точность процесса обмотки. В то же время скорость обмотки также необходимо тщательно контролировать. Слишком быстрая скорость может вызвать накопление напряжения пленки, в то время как слишком медленная скорость повлияет на эффективность производства.

Условия чистоты и температуры и влажности обмотки не следует игнорировать. Чистая среда может предотвратить проникновение посторонних частиц в пленку, в то время как подходящая температура и влажность помогают поддерживать размерную стабильность пленки. Только благодаря этим точным контролю может быть обеспечено ядро раны, чтобы иметь равномерную и плотную структуру, закладывая хорошую основу для последующих процессов.

2. Горячий процесс формирования горячей нажатия и его влияние на структуру основной

Цилиндрическое ядро раны должно формироваться горячим прессованием, что имеет решающее значение для стабилизации структуры конденсатора. Процесс горячего прессования обычно проводится в специальном оборудовании, а идеальное состояние связывания между слоями основной пленки достигается с помощью точно контролируемой температуры и давления. Выбор температуры должен учитывать характеристики полипропиленового материала, который должен обеспечить достаточное размягчение для достижения тесного соединения между слоями и избежать чрезмерной температуры, которая вызывает ухудшение материала или изменения в производительности металлического слоя.

Настройка параметров давления также требует осторожности. Умеренное давление может устранить крошечные зазоры, образованные во время процесса обмотки, и усилить контакт между слоями, но чрезмерное давление может вызвать деформацию пленки или повредить непрерывность металлического слоя. Горячее время нажатия также является переменной клавиши. Необходимо убедиться, что в ядро было достаточно времени, чтобы тепло было равномерно перенесено на внутреннюю часть ядра, но не должно быть слишком долго, чтобы не влиять на эффективность производства.

Оптимизированный процесс горячего прессования может сделать ядро образует стабильную трехмерную структуру сети, значительно улучшая механическую прочность и размерную стабильность конденсатора. Хорошая горячая нажающая обработка также может улучшить тепловой контакт между пленками, что способствует рассеиванию тепла конденсатора во время работы. Кроме того, этот процесс также может устранить внутреннее напряжение, создаваемое во время процесса обмотки, и уменьшить изменения производительности, вызванные высвобождением напряжения во время использования конденсатора.

3. Конец процесса образования электродов и технических точек

Ядро после горячего прессования необходимо сформировать надежное электродное соединение на обеих конечных поверхностях, что обычно достигается с помощью металлического распыления. Процесс формирования электродов играет решающую роль в обеспечении низкого контактного сопротивления и способности к проведению хорошего тока конденсатора. Перед распылением конечная поверхность сердечника должна быть правильно обработана поверхностью, чтобы гарантировать, что металлический слой может быть прочно прикреплен. Это включает в себя очистку конечной поверхности для удаления возможных загрязняющих веществ и оксидных слоев, и иногда для увеличения площади поверхности требуется небольшой процесс шероховатости.

Металлическое распыление обычно выполняется с использованием технологии термического распыления, где частицы расплавленного металла распыляются на высокой скорости на конечную поверхность сердечника. Выбор брызговика должен учитывать его проводимость, припаям и совместимость с тонким пленком металлическим слоем. Толщина металлического слоя необходимо управлять во время процесса распыления. Слишком тонкое может увеличить сопротивление контакта, в то время как слишком толстая может вызвать механическое напряжение или добавить ненужный объем.

Процесс распыления также должен гарантировать, что металлический слой равномерно покрывает всю конечную поверхность, избегая открытых областей или неровной толщины. Современные производственные линии часто используют технологию роторного распыления, чтобы повернуть ядро с постоянной скоростью во время процесса распыления, чтобы получить равномерное металлическое покрытие. После опрыскивания соответствующее после лечения, такое как отжигание низкотемпературного отжига, обычно требуется для усиления сплоченности и адгезии металлического слоя.

Высококачественные электроды конечных лиц должны обладать низким сопротивлением, высокой механической прочностью и хорошей стабильностью окружающей среды для поддержания надежных электрических соединений на протяжении всего срока службы конденсатора. Качество этого процесса напрямую влияет на эквивалентное серийное сопротивление (ESR) и частотные характеристики конденсатора и является одной из ключевых звеньев для обеспечения высокой производительности конденсатора.

IV Зарядный процесс лечения и его улучшение на производительности конденсаторов

Энергетическая обработка - это особый процесс производственного процесса индуктивных металлизированных полипропиленовых пленок. Применяя электрическое поле выше, чем номинальное рабочее напряжение к конденсатору в контролируемых условиях, диэлектрические характеристики оптимизируются и стабилизируются. Этот процесс может эффективно устранить микроскопические дефекты, которые могут существовать в полипропиленовой пленке, и значительно повысить надежность и долгосрочную стабильность конденсатора.

Во время процесса энергии применение напряжения должно следовать тщательно разработанной процедуре повышения, обычно используя медленный пошаговый метод усиления, чтобы позволить конденсатору постепенно адаптироваться к высокой силе электрического поля. Управление температурой в среде обработки также очень важно. Соответствующая температура может способствовать регулировке молекулярной структуры диэлектрического материала, но слишком высокая температура может вызвать изменения в свойствах материала. Время энергии должно быть достаточно длинным, чтобы обеспечить эффект лечения, но не должно быть слишком долго, чтобы не влиять на эффективность производства.

Научно спроектированное лечение может привести к множеству улучшений производительности: оно может «восстановить» слабые точки в диэлектрике и образовывать стабильную изоляционную структуру в этих областях, вызывая локальный разряд в контролируемых условиях; Этот процесс может сбалансировать распределение электрического поля в диэлектрике и уменьшить явление концентрации локальной силы; Энергизирующая обработка также может стабилизировать значение емкости конденсатора и уменьшить дрейф параметров во время последующего использования.

Стоит отметить, что эффект от энергичного лечения является постоянным, что может значительно продлить срок службы конденсатора и повысить его надежность в суровых условиях. Хотя этот процесс увеличивает производственные затраты и время, это является незаменимым ключевым шагом для производства высококачественных конденсаторов.

V. Методы контроля качества для процесса обмотки и постобработки

Чтобы гарантировать, что процессы обмотки и постобработки индуктивной металлизированной полипропиленовой пленки конденсаторов достигли ожидаемых результатов, необходимо создать строгую систему контроля качества. Эта система должна включать несколько ссылок, таких как обнаружение онлайн, мониторинг процессов и тестирование готового продукта, для формирования комплексной сети обеспечения качества.

В процессе обмотки мониторинг натяжения и выравнивания пленки в реальном времени является основным требованием. Усовершенствованное оборудование обычно оснащено высокими датчиками и системами обратной связи, которые могут регулировать параметры процесса в режиме реального времени. Также необходимо регулярно пробежать и проверять структуру поперечного сечения намоточного ядра, чтобы визуально оценить качество обмотки. Процесс горячего прессования требует мониторинга параметров клавиш, таких как температура, давление и время, чтобы обеспечить согласованность условий обработки для каждой партии продуктов.

Для процесса формирования электрода конечного лица, тестирование сопротивления контакта и визуальная проверка обычно используются методы управления качеством. Качество распыления может быть оценено путем отбора проб и измерения проводимости электрода и наблюдения за однородностью покрытия. Процесс расширения прав и возможностей требует записи параметров обработки каждой партии продуктов и проверки эффекта обработки с помощью испытания на противостояние напряжения.

Окончательная проверка качества должна включать тесты параметров ключа, такие как емкость конденсатора, угол потери, сопротивление изоляции и прочность на напряжение. Для приложений с высокими требованиями к надежности также необходимы экологические тесты и ускоренные жизненные тесты для полной оценки производительности продукта. Создавая полную систему отслеживания качества, данные о производительности каждого конденсатора могут быть связаны с его параметрами производственного процесса, обеспечивая поддержку данных для оптимизации процесса.

РЕКОМЕНДУЕМЫЕ ПРОДУКТЫ

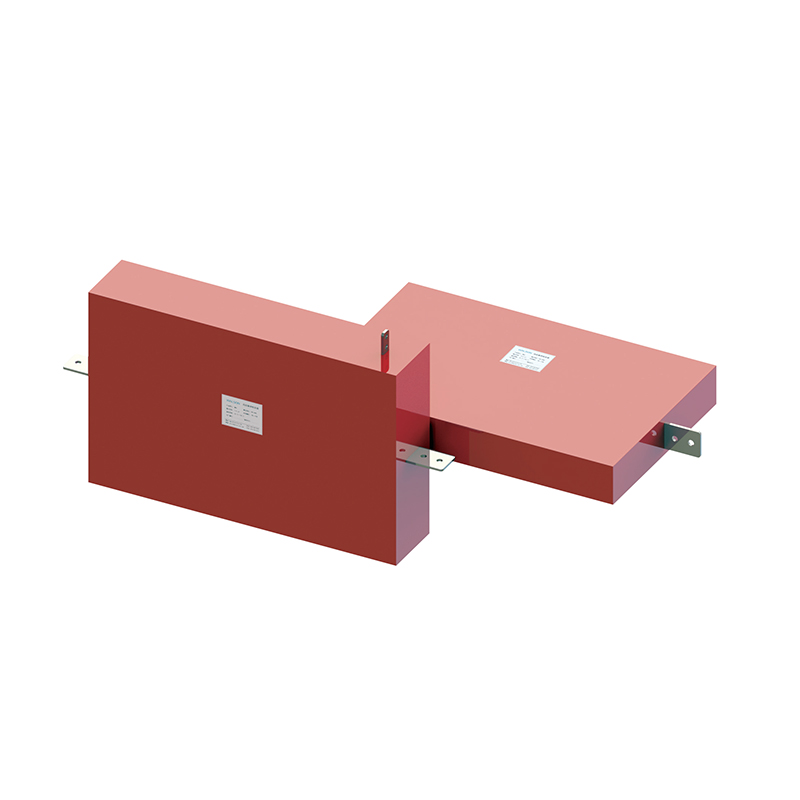

-

WPH предлагает высоковольтный импульсный конденсатор

Функции: Изолированный корпус, сухого типа ... Посмотреть больше

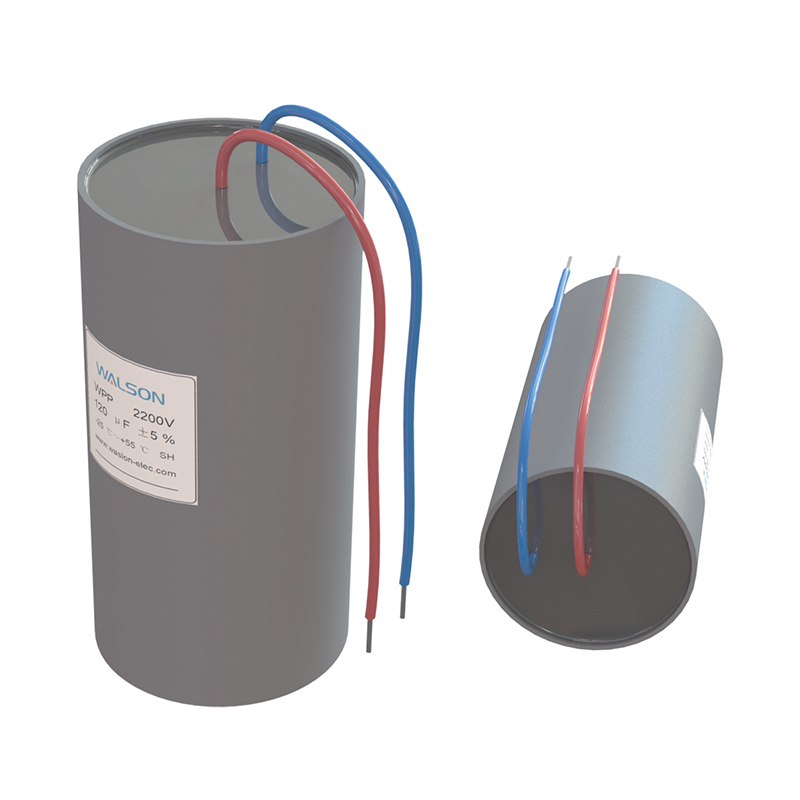

-

Импульсный конденсатор из металлизированной полипропиленовой пленки серии WPP

Функции: Сухая герметизация, цилиндрический пл... Посмотреть больше

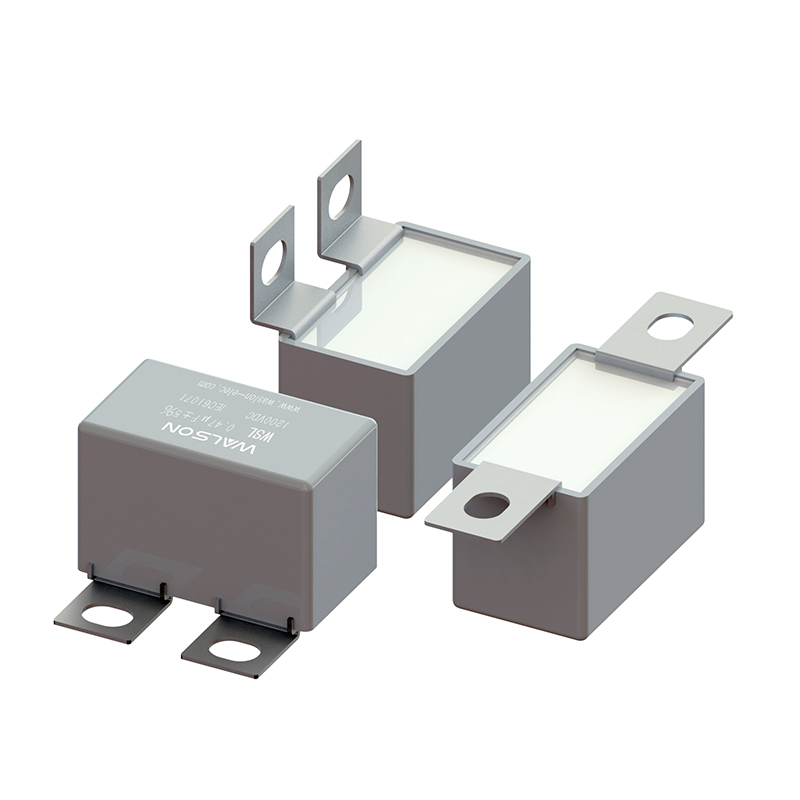

-

Демпфирующий конденсатор серии WSL для IGBT (клеммы с наконечниками)

Функции: Термостойкая полипропиленовая пленка ... Посмотреть больше

-

Герметичный одно-/трехфазный конденсатор фильтра переменного тока серии WAS

Функции: Металлизированная полипропиленовая пл... Посмотреть больше

- Адрес : № 22, улица Синье, город Чанцзин, Цзянинь, город Уси, провинция Цзянсу

- Почтовый индекс : 214104

- Телефон : +86 - 138 1203 1188

- Тел: +86 - 0510 - 88719928 - 805

- Факс: +86 - 0510 - 88719928

- Электронная почта : [email protected] / [email protected]

- Дом

- Продукты

- Приложения

- Конденсаторы для бытовой техники

- Конденсаторы для источника питания

- Конденсаторы для светодиодного освещения

- Конденсаторы для мобильных устройств и устройств DSL

- Конденсаторы для автомобилей и транспортных средств

- Конденсаторы для фотоэлектрических инверторов

- Конденсаторы для ветряных электростанций

- Конденсаторы для систем возобновляемой энергетики

- Конденсаторы для индукционного нагрева

- Конденсаторы для медицинского оборудования

- Конденсаторы для промышленного контроля

- Конденсаторы для электроэнергетики

- Конденсаторы для железнодорожного транспорта

- Конденсаторы для интеллектуальных сетей

- Конденсаторы для университетов и научно-исследовательских институтов (физика высоких энергий)

- О нас

- Новости

- Связаться с нами

Авторские права и копирование; Уси Уолсон Электроникс Лтд. Металлизированный пленочный конденсатор Китай Производители